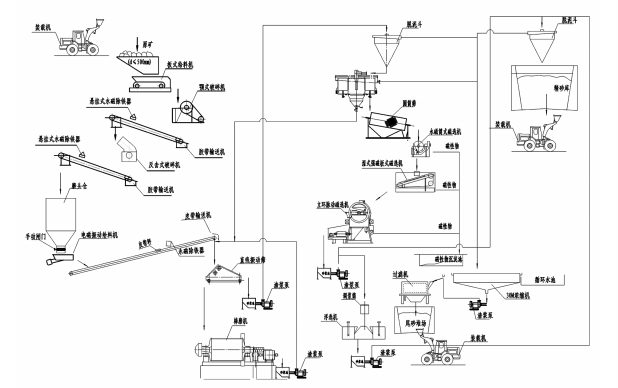

Linya ng paggawa ng basang buhangin (pulbos).

Mga teknikal na parameter:

Una, ang Quartz ay nahuhulog sa ilalim ng hopper, ang kuwarts na bato ay nasira sa magaspang na materyal pagkatapos ng pangunahing pagdurog, at dinadala sa pamamagitan ng belt conveyor para sa karagdagang pagdurog sa pangalawang makina ng pagdurog, pagkatapos ay ang mas maliit na bato ay dadalhin sa vibrating screen para sa pag-screen ng dalawa. uri laki kuwarts bato, lumampas sa laki ng bato ay ibabalik sa pagdurog machine muli. Sieved materyal sa rod milling machine, Mga materyales mula sa rod milling machine upang uriin sa pamamagitan ng cylinder screen. sa salaan upang bumalik sa rod milling machine, Sieved materyal upang alisin ang tramp iron sa pamamagitan ng mataas na intensity magnetic separator, at pagkatapos ay sa Vertical Ring High Gradient Magnetic Separator upang alisin ang natitirang mekanikal na bakal at nauugnay na bakal , kadalasan pagkatapos ng dalawang pamamaraan ng paghihiwalay , quartz buhangin iron nilalaman ay maaaring pababa sa ibaba 0.07%, Sa wakas, ang mga kwalipikadong sapal sa pamamagitan ng haydroliko desliming slot upang alisin ang putik, at pagkatapos ay dehydrated upang maging ang mga kwalipikadong mga produkto ng quartz buhangin.

Sa linya ng produksyon, ang Rod mill at ang High Gradient Magnetic Separator ay isa sa mga pangunahing kagamitan, ang linya ng produksyon na ito ay isang mataas na antas ng automation, mababang gastos sa operasyon, mataas na kahusayan sa pagdurog, pagtitipid ng enerhiya, malaking output, mas kaunting polusyon, madaling pagpapanatili, ang panghuling quartz sand ay may pare-parehong sukat, magandang hugis ng butil at makatwirang pamamahagi ng laki, na maaaring matugunan ang mga pambansang pamantayan ng buhangin na gawa sa makina ng konstruksiyon.

Pagproseso ng Tsart:

Raw ore →pagdurog (coarse crushing, medium crushing at fine crushing) → pre screening at inspection → ore washing → rod grinding → classification → dehydration → mahina magnetic separation → strong magnetic separation → classification → dehydration → end product